Właściwości antykorozyjne i trwałość blachy agregat skraplający sprężarkę są zapewnione poprzez szereg starannie zaprojektowanych i ściśle kontrolowanych procesów produkcyjnych. Jest to nie tylko związane z żywotnością produktu, ale także bezpośrednio związane z doświadczeniem i satysfakcją użytkownika. Preferowanym materiałem na blachę sprężarkowych agregatów skraplających jest wysokiej jakości blacha stalowa walcowana na zimno. Materiał ten idealnie nadaje się do produkcji tego typu urządzeń ze względu na wysoką wytrzymałość, dobrą ciągliwość i odporność na korozję. Przed formalnym natryskiem płyta stalowa musi przejść rygorystyczne etapy obróbki wstępnej, w tym odtłuszczanie, usuwanie rdzy, fosforanowanie itp., aby całkowicie usunąć tłuszcz, tlenki i zanieczyszczenia z powierzchni oraz zapewnić dobrą przyczepność dla kolejnych powłok.

Wykorzystując technologię natryskiwania elektrostatycznego, pole elektrostatyczne wysokiego napięcia służy do ładowania cząstek farby, a następnie przemieszczania się i adsorbowania na powierzchni stalowej płyty pod działaniem siły pola elektrycznego, tworząc jednolitą i gęstą powłokę. Technologia ta nie tylko poprawia przyczepność powłoki, ale także znacząco poprawia właściwości antykorozyjne powłoki. Po zakończeniu natryskiwania blacha stalowa trafia do komory wypiekowej w celu wypalenia w wysokiej temperaturze i zestalenia, dzięki czemu składniki żywicy w powłoce zostają w pełni usieciowane i zestalone, tworząc twardą warstwę farby, co dodatkowo poprawia odporność na zużycie, odporność na zarysowania i odporność powłoki na korozję.

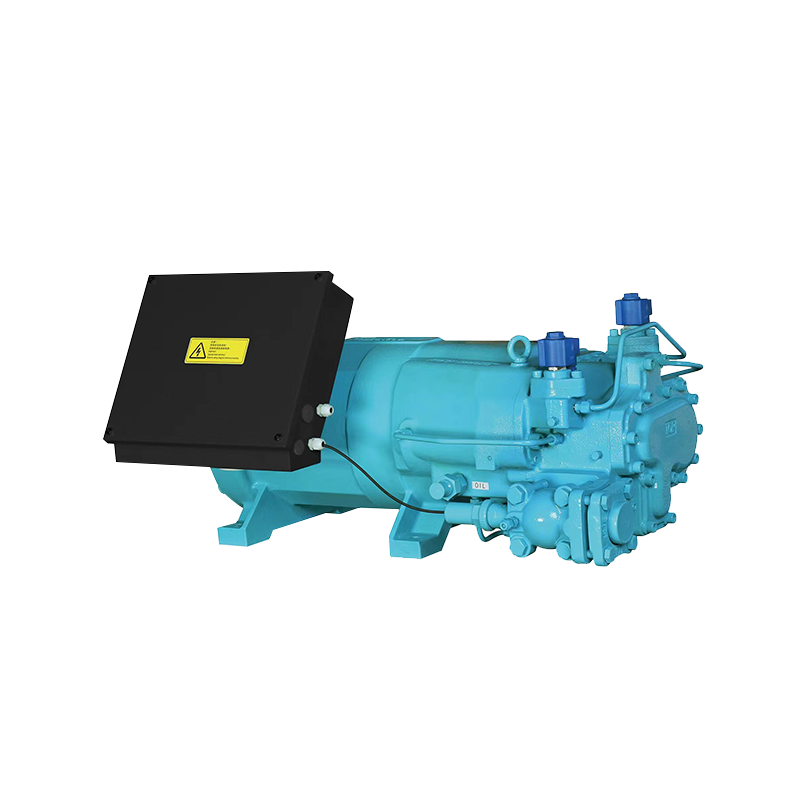

Agregat skraplający sprężarki ma zwartą konstrukcję, która zmniejsza powierzchnię bezpośredniego kontaktu pomiędzy częściami blaszanymi a środowiskiem zewnętrznym, zmniejszając ryzyko korozji. Jednocześnie zwarta konstrukcja pomaga również poprawić ogólną stabilność i wydajność działania sprzętu. Jednostki typu B i C mają otwieraną konstrukcję, która ułatwia codzienną konserwację i kontrolę. Ułatwia także czyszczenie i konserwację części blaszanych, gdy jest to konieczne, zmniejszając problemy z korozją spowodowane niewłaściwą konserwacją.

Od zakupu surowców po dostawę gotowych produktów, każdy etap podlega ścisłej kontroli jakości, obejmującej kontrolę materiału, badanie grubości powłoki, badanie przyczepności, badanie odporności na korozję itp., aby mieć pewność, że każdy sprężarkowy agregat skraplający spełnia wymagania jakościowe . Niektóre wysokiej klasy kompresorowe agregaty skraplające mogą również uzyskać międzynarodowe autorytatywne certyfikaty, takie jak certyfikat systemu zarządzania jakością ISO 9001 i certyfikat CE. Certyfikaty te są nie tylko wyrazem uznania dla jakości produktów, ale także odzwierciedleniem siły firmy.

Udostępnij użytkownikom szczegółowe instrukcje użytkowania i konserwacji produktu, aby pomóc użytkownikom w prawidłowej obsłudze i konserwacji sprzętu, aby uniknąć problemów z korozją spowodowanych niewłaściwą obsługą. Zaleca się, aby użytkownicy przeprowadzali regularną konserwację sprzętu, w tym czyszczenie powierzchni blachy, sprawdzanie stanu powłoki itp., aby w odpowiednim czasie wykryć i rozwiązać potencjalne problemy związane z korozją.

Właściwości antykorozyjne i trwałość blachy agregatu skraplającego sprężarkę osiąga się poprzez dobór wysokiej jakości materiałów, zaawansowaną technologię natryskiwania, rozsądną konstrukcję konstrukcyjną, ścisłą kontrolę jakości oraz edukację użytkowników i konserwację. Środki te zapewniają, że sprężarkowy agregat skraplający może utrzymać doskonałą wydajność i długą żywotność w różnych złożonych środowiskach.